L’ESP8266

L’ESP8266 (de la société Espressif) est un micro-contrôleur qui, n’ayons pas peur des mots, a révolutionné la connectivité Wifi dans les applications DIY. En effet, il est très peu cher (schématiquement entre 2 et 10 € en fonction de la complexité du module sur lequel il est mis en œuvre ) et il se programme facilement pour fonctionner de façon totalement autonome, sans qu’il soit indispensable de l’associer à une carte Arduino classique.

Si vous ne connaissez pas l’ESP8266, je vous recommande vivement la lecture des n°7 et 8 d’Hackable Magazine. D’ailleurs, si le monde du DIY, de l’Arduino, du Raspberry Pi, etc… vous intéresse, la lecture de ce magazine fera votre bonheur.

Sans trop entrer dans les détails, il faut savoir que l’ESP8266 s’achète intégré à des modules plus ou moins sophistiqués:

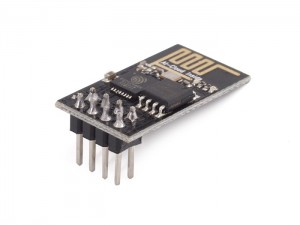

- Le plus basique est sans doute l’ESP-01 qui présente, avec 8 broches (1 interface série, 3 GPIO, le Vcc, la masse et le reset), un échantillon des capacités du micro-contrôleur. Ca peut sembler très limité, mais c’est suffisant pour commander un relais en Wifi, par exemple

- On trouvera dans la catégorie intermédiaire:

- les modules ESP-xx dont le facteur de forme ne correspond à rien de réellement connu

- des modules au format XBee, comme le Wee ESP8266

- Il existe enfin des modules beaucoup évolués (NodeMCU, SparkFun ESP8266 Thing, Adafruit HUZZAH ESP8266, Olimex MOD-WIFI-ESP8266-DEV, etc…) incluant même pour certains une interface USB / série pour téléverser facilement un programme sur le module

Car c’est bien là que le bât blesse sur la plupart des modules: le téléversement des programmes. Dans Hackable n°7, Denis Bodor explique de façon très instructive les manipulations permettant de réaliser cette opération sur un ESP-01. Ca fonctionne, bien entendu, mais ceux qui ont l’habitude de téléverser un programme Arduino d’un clic de souris seront peut-être rebutés par la nécessité de réaliser un petit montage dédié et de devoir appuyer sur un bouton poussoir au bon moment.

Lire la suite ESP8266: comment téléverser facilement un programme